沿革

-

1952年 昭和27年

-

1956年 昭和31年

- 1957年 昭和32年窒化粉砕法によるスチール粉を開発

- 1958年 昭和33年鉄鉱石を原料とし、ロータリーキルン直接還元法による海綿鉄製造販売

- 1960年 昭和35年社名を日本特殊鉄粉株式会社に変更、球状鉄粉の試作開始

- 1961年 昭和36年鉄粉の表面加工法として、スミレ色酸化被膜法を開発し、これを適用した鉄粉キャリアを、前年に開発した球状鉄粉とともに電子写真用として市販開始

- 1963年 昭和38年粉末冶金用鉄粉市販

-

1966年 昭和41年

- 1968年 昭和43年球状鉄粉を改良、ファクシミリ用として市販開始

粉末冶金用鉄粉の改良品TC-24の量産開始 -

1970年 昭和45年

- 1972年 昭和47年海綿鉄、活性炭の同時生産方式を開発

- 1974年 昭和49年隣接国有地買収(10千㎡)

- 1975年 昭和50年不定形キャリアの扁平化、球状化の形状加工技術を開発

- 1977年 昭和52年粉末冶金用圧縮性改良粉を量産開始

-

1979年 昭和54年

- 1981年 昭和56年鉄粉キャリア生産設備増強

- 1982年 昭和57年フェライトキャリア実用化完成

-

1984年 昭和59年

フェライトキャリアプラントを建設

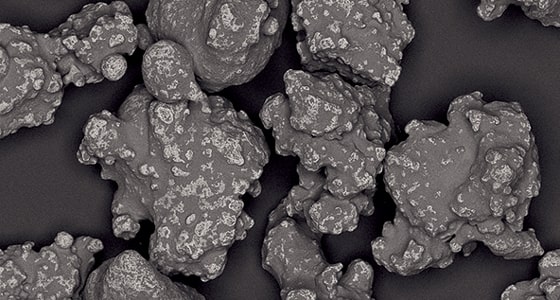

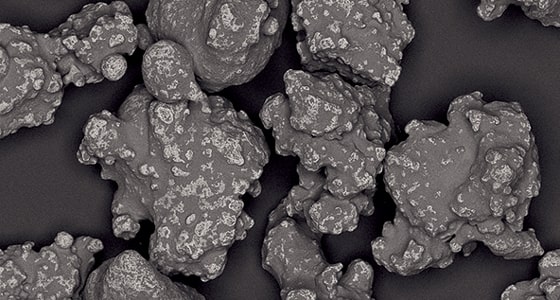

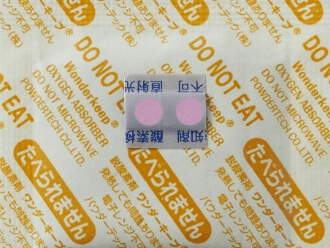

wrinkletype

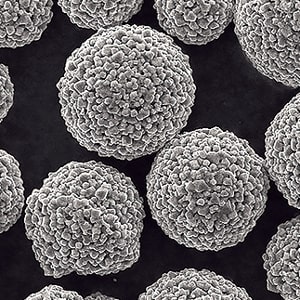

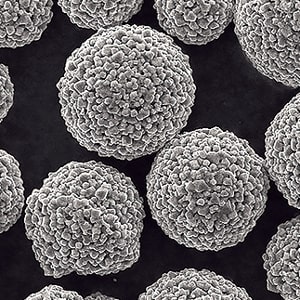

smoothtype

フェライトキャリア本格的販売開始 - 1985年 昭和60年茨城県高萩市に工場用地確保(64千㎡)

- 1986年 昭和61年脱酸素剤(ワンダーキープ)試作開始

-

1988年 昭和63年

タイタン社のフェライト事業部門を買収 - 1989年 平成元年社名を「パウダーテック株式会社」に変更、資本金5億8,500万円に増資

- 1990年 平成2年株式を社団法人日本証券業協会に店頭登録

資本金15億5,700万円に増資 - 1991年 平成3年ワンダーキープ高萩工場建設

子会社、株式会社ピーティーエス設立 -

1995年 平成7年

キャリア事業部門においてISO9001審査登録(JCQA-0057)

フェライトキャリア生産設備増強 -

1996年 平成8年

- 1997年 平成9年EFフェライトキャリアプラントを建設

-

2002年 平成14年

キャリア事業を日本(柏工場)に生産集約

米国に販売子会社POWDERTECH INTERNATIONAL CORPORATIONを設立

国内販売会社 武蔵産業株式会社を子会社化

全部門においてISO9001認証取得(認証範囲拡大) -

2003年 平成15年

全部門においてISO14001認証取得(JCQA-E-0489) - 2004年 平成16年株式会社ジャスダック証券取引所に株式を上場

全社生産保全(TPM)活動開始 - 2005年 平成17年EFフェライトキャリア生産設備増強

- 2006年 平成18年全部門においてOHSAS18001認証取得(JCQA-O-0040)

- 2007年 平成19年TPM優秀賞第1類受賞にてTPM活動終了

経済産業省より「明日の日本を支える元気なモノ作り中小企業300社」に選定 - 2010年 平成22年ジャスダック証券取引所と大阪証券取引所の合併に伴い、大阪証券取引所(JASDAQ市場)に株式を上場

大阪証券取引所の各市場統合に伴い大阪証券取引所JASDAQ(スタンダード)に株式を上場

隣接工場用地買収(9千㎡) - 2013年 平成25年株式会社東京証券取引所と株式会社大阪証券取引所の現物市場の統合に伴い、株式会社東京証券取引所JASDAQ(スタンダード)に株式を上場

- 2014年 平成26年武蔵産業株式会社(100%連結子会社)を吸収合併

-

2015年 平成27年

- 2016年 平成28年創立50周年を迎える

-

2017年 平成29年

単元株式数1,000株から100株に変更し、普通株式5株を1株にする株式併合を実施

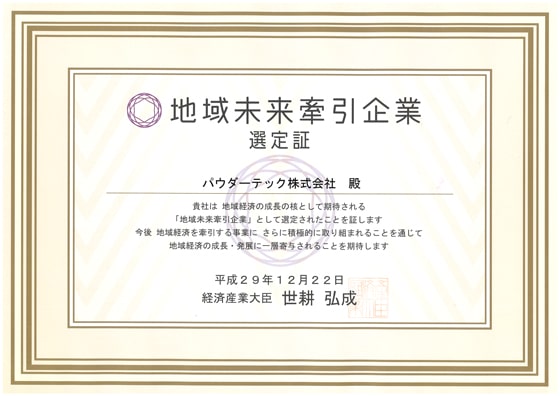

経済産業省より「地域未来牽引企業」に選定 -

2020年 令和2年

- 2022年 令和4年非連結100%子会社 株式会社ピーティーエスを解散し、業務の全てを当社が引き継ぐ

株式会社東京証券取引所の市場区分再編に伴い、東京証券取引所スタンダード市場へ移行

鉄粉販売事業から撤退

福利厚生棟フルリニューアル

技術の変遷

| 鉄粉 | 電子写真用キャリア | |

|---|---|---|

| 創業 |

1947年 鉄粉(活性鉄)の基礎研究を開始。 1952年 日本で唯一富山県泊町に鉄粉専業メーカーとして発足。 活性鉄の研究:鉄の低温精錬による活性度の高い鉄粉の研究。 ベンチャー企業の草分けとして当社の前身である北陸化工株式会社を設立し本格的に鉄粉製造及び活性炭(鉄粉製造工程で発生する副産物)の販売を開始しました。 |

|

| 1950年代 |

1956年 千葉県柏市に移転。 窒化粉砕法によるスチール粉の開発、硫酸滓及び鉄鉱石を原料としたロータリキルン直接還元による海綿鉄の開発に成功し、それらの技術をベースにし、更に機能性を高めた様々な鉄粉製品を開発・上市しました。 ◆パウダーカッティング用(1956年) ステンレス切断用の鉄粉を運輸省技術研究所との共同研究。連続鋳造における切断用鉄粉を各社に拡販。 ◆溶接棒用(1957年) 鉄粉粒子に酸化鉄の厚膜コートを施すことで絶縁性を高めた鉄粉を開発。造船などに使われる溶接棒用途。 ◆銅鉱山の沈澱銅の回収用(1958年) 岩手大学鉱山学科と共同開発。淘汰盤と湿式磁選とを組み合わせた沈殿銅の高収率回収が望める鉄粉を開発。 ◆化学還元用(1958年) 染料中間体の製造工程における還元剤として市場開拓。 ◆穿孔・溶断用(鉄粉槍)(1958年) 内径10-15mmの鋼管の中に鉄粉と酸素を通し、先端で点火し噴射すると、コンクリートでも岩石でも穿孔・溶断が可能。鉄道のコンクリート橋脚の補修、製鉄所の炉修等に使用。 |

|

| 1960年代 |

◆磁気探傷用鉄粉(1961年) 鉄粉表面にスミレ色の酸化被膜処理を施した磁気探傷用鉄粉を開発。 ◆セメント強化剤「コンミックス」(1963年) 建設省建築研究所、関東地方建設局東京事務所及び大手建設会社と共同研究を重ね、鉄粉を主剤とし混和剤を10-20%程度混入したコンクリートを開発。早強性が極めて高く、高度成長時代の建築ラッシュに対応。 ◆粉末冶金用(1964年) 1958年から研究開発を開始した粉末冶金用鉄粉を上市。 |

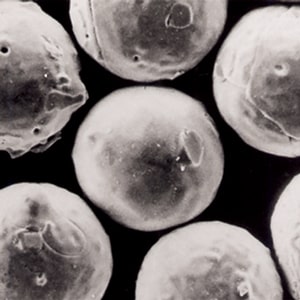

電子写真用キャリアの開発を開始しました。 磁気ブラシ法キャリアとして、スチールビーズより軽く流動性良好な球状鉄粉の表面に、ニッケル・銅等を被覆する技術を開発し、通産省工業技術院電気試験所へ提供。今日の電子写真用キャリア技術の端緒を開きました。 磁気探傷用鉄粉に用いた表面の酸化被膜処理技術が後のPPC(普通紙複写機)2成分系キャリアの導電性を制御する重要な加工法の一つとなりました。 カメラメーカー、製紙会社等6社とエレクトロ・ファックス用として共同で研究開発をスタートし、1967年にファクシミリ用として鉄粉キャリア(スチール系扁平キャリア)を上市しました。 |

| 1970年代 |

鉄粉の酸化反応時の発熱を利用した使い捨てカイロ用の鉄粉を開発、上市しました。

|

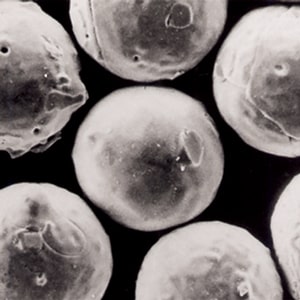

1970年に普通紙複写機(PPC)用鉄粉キャリアを開発上市しました。その後は、ロータリーキルン直接還元法により得られるスポンジ鉄粉やスチール系扁平鉄粉をベースにし、鉄粉事業で培った機械的処理技術を応用し、磁気ブラシ形状の改良による現像性向上を主目的として、さまざまな形状、表面性を持つ鉄粉キャリアを開発、上市しました。初期の鉄粉キャリアは、表面に酸化被膜をつけることで電気抵抗を調整したものでした。

樹脂コートの技術により、帯電特性や電気特性の調整の幅が広がり、安定性・耐久性が著しく向上しました。この技術が認められ、樹脂被覆された鉄粉キャリアが主流となりました。

|

| 1980年代 |

1984年から「脱酸素剤」の研究開発を開始し、1986年に初めての自社ブランドである脱酸素剤「ワンダーキープ」の販売を開始しました。 脱酸素剤の販売と同時に、お客様から脱酸素状態が視認できる酸素検知剤のご要望があり、1987年に酸素検知剤「ワンダーセンサー」の試作品販売を開始しました。それまでの酸素検知剤は錠剤型でしたが、当社はシート型の酸素検知剤を開発しました。これにより、お客様が商品に使用する際、柔軟性があり、異物感が無く使用できるようになりました。 |

1980年代に鉄粉キャリアの販売量はピークを迎えます。 鉄粉キャリアは、電気抵抗が低く比重が重いという特徴があります。そのため、高画質・高耐久という当時の市場の要求には十分こたえられないものとなっていました。 鉄粉に比べて低比重で、高抵抗な材料であるフェライトキャリアの開発に着手し、1983年にCu-Zn系フェライトキャリアを実用化しました。 Cu-Zn系フェライトキャリアの持つ、高耐久性と高画質性能によって、鉄粉キャリアはCu-Zn系フェライトキャリアに置き換わっていきました。

|

| 1990年代 |

これは、脱酸素剤と酸素検知剤を封入する二度手間を一度にしたいというお客様の要望から生まれました。 1992年に上市したタイプは、脱酸素剤の長さ分の酸素検知剤が貼付されたものでしたが、その後、酸素検知剤を脱酸素剤に間欠的に貼付する生産技術を開発し、スマート化した一体化製品を1994年に上市しました。

|

米国カリフォルニア州法の重金属フリーに関連した環境規制に対応すべく、重金属を含まない環境に優しいフェライトキャリア(EFキャリア)の開発に着手し、1996年にMn-Mg-Sr系フェライトキャリア及びLi-Mg-Ca系フェライトキャリアを実用化しました。 これにより、Cu-Zn系フェライトキャリアはこれらのEFキャリアに置き換わっていきました。

樹脂コートにも新たな技術が開発され製品化されるようになりました。 これまでは、ベース樹脂とコア材のみで特性制御を行っていたのに対し、帯電特性、電気抵抗特性、環境特性、耐久性といった特性の調整と向上のために、いろいろな添加剤が用いられるようになりました。 また、こういった添加剤を有効に活用できるようなコート方法も開発、導入されました。 |

| 2000年代 |

多様化するお客様のご要望に対応するべく、新たな脱酸素剤・酸素検知剤・一体化商品の開発に着手し、市場導入を進めました。 (脱酸素剤) ◆水分依存、耐油型(2007年) 従来の水分依存型の包材に耐油加工を施し、高水分且つ油分を含む菓子類に対応。 ◆超小型(2007年) 食品市場の個包装化に対応した、水分依存型の小型製品を開発。専用の生産機を導入し販売を開始。 ◆金属検出機対応型(2009年) 食の安全・安心から、食品検査において金属検出機を導入するお客様が増加。従来の鉄を主成分とする脱酸素剤では金属検出機で異物とし て検出されてしまうため、有機成分を用いた脱酸素剤を開発・上市。 ◆炭酸ガス発生複合型 酸素を吸収すると同時に、吸収した酸素とほぼ同量の炭酸ガスを発生させ、酸素吸収に伴う包装袋の収縮を抑えることにより、柔らかい菓子などの包装において中身の潰れを防ぐことができる機能を持つ脱酸素剤を開発・上市。 (酸素検知剤) ◆低温反応性改良品(2001年) 低温域での色変わりの速いタイプを開発・上市。冬場など低温環境でも商品の良否判定の効率化を実現。 ◆耐水・耐油型(2002年) 1998年上市の耐水・耐油性の無孔タイプ酸素検知剤をベースに、小型化した一体化製品用の酸素検知剤を開発。 |

複写機・プリンターのカラー化に伴いトナーの小粒径化が進み、これに対応すべくキャリアも小粒径化が進み、平均粒径が約35μmのキャリアが主流となりました。 市場からは更なる高性能・高耐久が求められるようになり、被覆樹脂中に様々な材料を添加し、機能性を高めた樹脂被覆フェライトキャリアが数多く上市されました。 一方で、電子写真システムにも大きな変革があり、従来の電子写真システムにおいては消耗品としてトナーのみが補給されるのが当たり前でしたが、画像品質の安定性を追求したキャリアをトナーと一緒に補給するシステムが登場しました。 これによって、これまで現像機の部品の一部であったキャリアは、消耗品としても使用されるようになりました。 |